Kontrol Proses Produksi Besi Vermikel

Yen dibandhingake karo wesi abu-abu, kekuatan tarik wesi vermikular ditambah paling ora 70%, modulus elastisitas ditambah 35%, lan kekuatan lemes meh tikel. Yen dibandhingake karo paduan aluminium, kekuatan lan kekakuan wesi vermikul luwih dhuwur kaping pindho, lan kekuwatan lemes luwih dhuwur kaping pindho. Karakteristik wesi vermikuler nyedhiyakake kamungkinan mesin kanggo nambah rasio tenaga / bobot lan nambah tekanan silinder. Tambah tekanan silinder minangka kunci kinerja optimal mesin diesel injeksi langsung generasi sabanjure. Kanggo nggayuh aplikasi wesi vermikuler sing nyebar, industri pengecoran saiki lagi aktif nyiyapake, nandur modal akeh lan nggawe proses anyar kanggo nggawe produksi besi vermikularis stabil lan andal.

Kanggo mesin besi vermikuler saka prototipe nganti produksi massal, faktor sing nemtokake yaiku risiko kualitas. Kanggo wesi vermikuler bermutu, zona stabil sithik banget, mung ing kisaran 0.008% isi magnesium. Jumlah tilak, kayata ilange 0.001% magnesium, bakal ngasilake grafit serpihan, sing bakal nyebabake sifat mekanik 25% nganti 40%. Artikel iki nggambarake sistem kontrol proses adhedhasar metode analisis termal. Sistem kasebut ngukur ilange magnesium lan nyetel negara zat besi cair online kanggo nyegah generasi grafit serpihan. Cara pangukuran lan penyesuaian kontrol online iki nyuda volatilitas ing proses ngasilake wesi vermikuler menyang titik paling endhek, lan dhasar ngilangi risiko kualitas sing disebabake dening produksi besi vermikuler.

Permintaan tenaga kuda sing dhuwur, torsi dhuwur, emisi knalpot sithik lan konsumsi bahan bakar suda terus saya gedhe. Iki meksa para desainer mesin diesel daya tinggi kanggo nambah tekanan puncak pengapian, sing nambah beban termal lan beban mekanik mesin. Beban termal lan beban mekanik mundhak sekaligus, saengga mesin cor konvensional lan besi cor paduan (CrMo) sing digunakake saiki wis tekan utawa ngluwihi wates ndhuwur panggunaan. Produsen mesin mbutuhake bahan kanthi kekuatan sing luwih dhuwur lan resistensi panas sing luwih apik.

Besi Vermicular wis cepet dadi bahan pilihan kanggo wong. Ngapikake linuwih saka blok silinder, kepala silinder lan pelapis silinder saka generasi anyar mesin truk. Kanggo entuk kombinasi paling apik saka macem-macem sifat (kayata sifat casting, sifat mesin, konduktivitas termal lan sifat mekanik), bagean kasebut kudu digawe kanthi tingkat spheroidisasi 0% nganti 20% (laju creeping 80% nganti 100% ) Digawe saka wesi vermikuler. Yen tingkat spheroidization ngluwihi 20%, bakal nyebabake sawetara faktor sing ora disenengi. Contone, jumlah panyusutan gedhe banget, lan bagean kanthi bentuk kompleks kayata endhas silinder utamane cenderung nyusut. Contone liyane yaiku nyuda umur alat amarga nyandhang banget sajrone mesin. Uga ana penurunan konduktivitas termal sing signifikan, nyebabake stres termal lan liya-liyane. Ing ujung wesi vermikuler liyane, tampilan grafit serpihan bakal nyebabake penurunan linear ing sifat mekanik, saengga mesin ora bisa memenuhi syarat anyar. Ringkesan, kanggo nyukupi kebutuhan generasi anyar mesin truk, tingkat spheroidisasi zat besi vermikuler sing kuat kudu antara 0% lan 20% (yaiku, tingkat creeping luwih saka 80%, tanpa flakes).

Apa nggunakake kontrol proses produksi utawa ora gumantung karo output taunan saka produk, kerumitan produk lan sawetara owah-owahan sing bisa diidini ing struktur metallographic. Kaya sing dituduhake ing Gambar 1, bagean volume sing cukup sederhana, kayata cetakan ingot, umume bisa diproduksi kanthi cara casting konvensional. Kontrol proses umume ora diperlokake, lan ora irit biaya. Yen output tahunan komponen mundhak, kayata pipa knalpot, lengen klambi lan krenjang, mesthine kudu ngenalake kontrol proses. Sanajan jinis produk iki duwe output tahunan sing akeh, jumlah casting ton ton tahunan ora dhuwur. Syarat struktur metallographic ora ketat banget, saéngga tingkat spheroidization bisa nganti 50%. Kajaba iku, amarga jumlah mesin sing cilik banget, paningkatan titanium sing bisa ditambahake ing produksi bisa diidini kanggo nambah kisaran sing bisa dikendhaleni. Kanggo jinis produk iki, cara casting konvensional lan latihan ketat umume kompeten kanggo produksi wesi vermikuler. Nanging saka perspektif kontrol kualitas, kontrol proses kudu luwih aman. Kajaba iku, kontrol proses uga menehi jaminan kanggo produksi blok mesin laut lan kepala silinder sing gedhe. Sanajan ukuran gedhe lan jumlah produksi sing kurang kondusif kanggo produksi produk, kerugian ekonomi sing disebabake produk sing ngluwihi standar cukup kanggo nambah sistem kontrol proses.

Produk sing paling mbutuhake kontrol proses yaiku blok silinder mesin mobil, kepala silinder lan cakram rem kanthi output tahunan, kerumitan dhuwur, lan persyaratan teknis sing ketat. Volume produksi taunan lan tonase tahunan produk kasebut dhuwur banget. Ukurane rumit, nuntut struktur metallographic, lan cenderung ngasilake growong shrinkage. Produk kasebut ora duwe risiko kualitas, yen ora, kerugian bakal serius banget.

Syarat sing ketat babagan kinerja blok mesin, kepala silinder lan kursi silinder wis nyedhiyakake dhasar kanggo spesifikasi produk manufaktur. Kanggo entuk performa komprehensif paling apik babagan kemampuan stabilitas, mesin lan sifat mekanik, tingkat spheroidisasi kudu kisaran 0% nganti 20% ing kabeh bagean utama komponen kasebut. Sing luwih penting, grafit serpihan kudu dicegah kanthi bener supaya ora bisa ngrusak bagean-bagean sing disebabake amarga kelemahan lokal. Kanggo entuk aditif mekanik sing apik, karbida gratis kudu dikurangi minimal. Mula, titanium ora bakal ditambahake maneh. Pungkasan, saka sudut pandang produksi, pengecoran butuh proses sing stabil lan andal kanggo njamin tingkat kethokan paling murah sing disebabake dening struktur metallographic. Pabrikan ing industri otomotif mbutuhake jaminan kualitas, lan 100% casting kudu memenuhi persyaratan metallographic. Produksi blok silinder kanthi skala gedhe, andal, sirah silinder lan kursi silinder mbutuhake analisis sing akurat lan penyesuaian online zat besi cair kanggo ngilangi fluktuasi ing proses kasebut sadurunge diwutahake.

Stabilitas Besi Vermikular

Alesan kenapa zat besi kompak ora digunakake kanthi jumlah akeh kanggo ngasilake komponen sing kompleks (kayata blok mesin) amarga area stabil zat besi sing kompak iku sithik banget kanggo mesthekake yen ora ana risiko produksi. Umumé, zona stabil iki mung jembaré magnesium 0.008%, kaya sing ditampilake ing Gambar 2. Ukuran lan posisi platform ing zona stabil beda-beda karo produk. Nyatane, kisaran magnesium sing kasedhiya luwih cilik tinimbang iki. Amarga saben 5 menit, magnesium aktif bakal ngobong 0.001%. Titik pouring awal wesi cair kudu cukup adoh saka titik balik besi sing padhet menyang wesi abu-abu supaya ora ana grafit serpihan sing ditampilake ing bagean pungkasan. Nalika magnesium ditambahake ing zat besi cair, grafit serpihan bakal katon udakara 15 menit.

Titik wiwitan ora kudu cedhak karo sisih tengen platform stabil (isi magnesium sing dhuwur), yen ora bakal nyebabake grafit spheroidal gedhe ing bagean sing luwih tipis lan bagian sing adhem cepet.

Saliyane area platform sing kasedhiya sithik, area platform mesthi obah. Yen kandungan oksigen aktif lan belerang dhuwur, bakal ngonsumsi magnesium sing luwih aktif lan kabeh platform bakal pindhah menyang sisih tengen (isi magnesium sing dhuwur). Kosok baline, yen oksigen aktif lan kandungan belerang kurang, platform bakal pindhah menyang sisih kiwa (isi magnesium rendah). Pangowahan komposisi bahan mentah, kemurnian, tingkat oksidasi lan asor, lan sapiturute, ndadekake wong ora bisa ngontrol zat besi vermikul kanthi sawetara komposisi kimia.

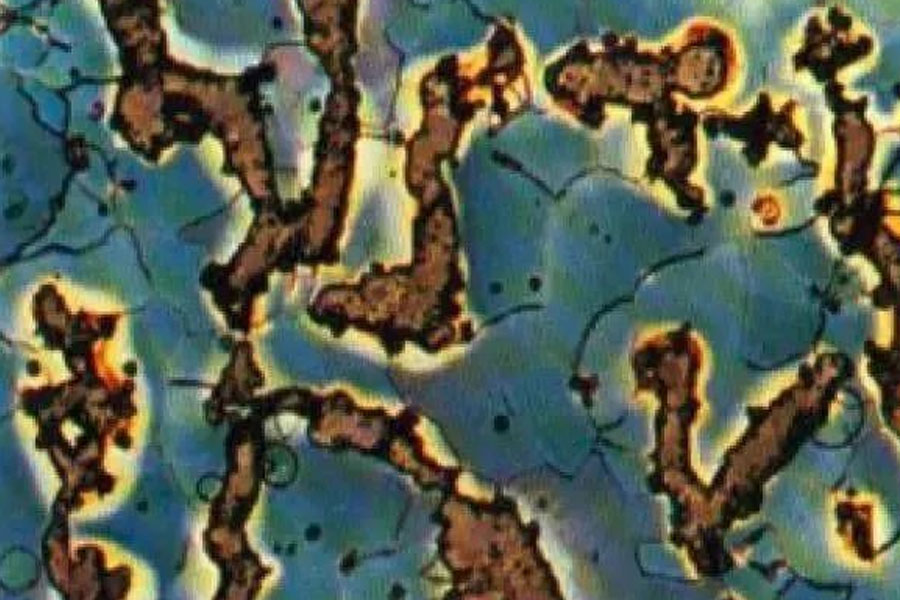

Sanajan konversi saka wesi vermikular dadi wesi abu-abu mung kudu nyuda magnesium aktif 0.001%, kobong magnesium ora nyebabake kabeh bagean dadi grafit serpihan. Nalika magnesium aktif ora cukup, grafit pisanan mbentuk serpihan, lan ngembang ing njaba nalika padhet, lan magnesium sags lan konsentrasi ing mburi ngarep antarmuka cair padat. Yen jumlah awal magnesium aktif cocog, grafit vermikuler bakal dibentuk ing wates eutektik, kaya sing ditampilake ing Gambar 3. Grafit serpihan pisanan katon minangka bintik grafit serpihan sing kasebar. Ora kaya grafit serpihan umum, bintik-bintik grafit serpih sing terisolasi kasebut angel dideteksi nganggo ultrasonik. Kamungkinan supaya bisa dipindai kanthi ultrasonik ora dhuwur.

Sensitivitas magnesium kanggo wesi vermikuler bisa ditampilake ing Gambar 4: Ing ton logam panas, mung nambah 10 gram magnesium, bintik-bintik grafit serpihan sing kasebar ing sampel uji -25 bisa diowahi dadi grafit verikuler. Kekuwatan tarik test bar kanthi bintik-bintik grafit serpihan mung 300 MPa, dene kekuatan tarik batang uji sing padha kanthi creepage lengkap tekan 450 MPa.

Inokulan kasebut uga sensitif banget marang platform wesi vermikuler sing stabil, kaya sing dituduhake ing Gambar 5: nambah 80 gram inokulan menyang siji ton zat besi cair bakal nambah tingkat spheroidization ing bar uji Φ25 saka 3% dadi 21%. Jumlah inokulasi dhuwur, lan inti kristal akeh, sing kondhisi kanggo pembentukan grafit bola. Iki ngundhakake platform wesi vermikuler menyang arah tingkat spheroidization sing dhuwur. Tingkat inokulasi sing sithik nyebabake platform pindhah mudhun. Akeh faktor, kayata suhu zat besi sing akeh banget, wektu nahan, komposisi bahan kimia bahan, jinis inokulan lan jumlah inokulasi, bakal mengaruhi posisi platform besi vermikuler.

Syarat sing paling dhasar kanggo teknologi kontrol proses yaiku ngukur lan nganalisa kahanan zat besi cair kanthi akurat. Kanggo wesi vermikuler, kontrol produksi sing dipercaya mbutuhake pangukuran simultan saka titik kritis magnesium aktif saka transisi abu-abu, tingkat burnout magnesium sabanjure, lan derajat inokulasi.

Sampel analisis termal 200 gram dipikolehi kanthi nyisipake probe Xinte menyang zat besi cair sawise spheroidisasi lan inokulasi. Sajrone proses sisipan telung detik, tembok probe lan zat besi cair tekan kahanan keseimbangan termal. Beda karo cangkir conto analisis termal konvensional, sampler sing dinding tipis iki ora mung njamin volume sampel sing padha saben-saben, nanging uga ngindhari oksidasi ing zat besi cair sing dicuripake ing cangkir sampel. Pangukuran superheat luwih akurat amarga ora ana fenomena kayata kondensasi kasar ing analisis termal konvensional.

Kaya sing dituduhake ing Gambar 6a, probe Xinte digawe saka baja lembaran sing diteken. Sejatine wadhah bola. Tembok baja tipis sing ngemot wesi cair duwe lapisan insulasi kaya flask. Kekandelan lapisan insulasi kanthi simetris kenthel miturut arah dhuwur kanggo mesthekake disipasi panas sing adhem lan adhem ing sakiwa tengene, lan banyu zz wesi kasebut cedhak karo solidifikasi awak bola. Ana rong thermocouples tipe N ing tabung proteksi ing probe kasebut. Thermocouple bisa ditarik sawise saben pangukuran lan digunakake bola-bali luwih saka 100 kali. Salah siji saka rong thermocouples dununge ing sisih ngisor wadhah, lan liyane ana ing tengah termal wadhah kasebut. Amarga wadhah bunder lan ditanggepi kanthi bebas (iki beda karo cangkir conto analisis termal konvensional sing dipasang ing krenjang sing nresep panas), zat besi cair ngasilake aliran panas sing padha ing wadhah, kaya sing ditampilake ing Gambar 6b. Aliran panas iki nyebabake wesi cair terus diijolake ing wadhah, mbentuk partisi aliran ing sisih ngisor probe.

Supaya bisa niru kerugian alami zat besi cair sajrone tuang, ana lapisan ing tembok probe sing ditanggepi karo magnesium aktif. Wesi cair kasebut mili ing sadawane tembok sing dilapisi kanthi aliran panas. Sawise reaksi, isi magnesium saka zat besi cair mudhun lan akumulasi ing kompartemen ing sisih ngisor wadhah. Langsung ngomong: thermocouple ing tengah-tengah probe ngukur wesi cair sing ora ditrapake, yaiku kahanan awal pouring; thermocouple ing sisih ngisor ngukur negara sawise pungkasan pouring. Formulasi lapisan reaktif banget spesifik. Sampeyan kudu mesthekake yen wesi cair sing dikumpulake ing kompartemen yaiku 0.003% kurang aktif tinimbang besi molten tengah. Mula, yen isi magnesium awal banget cedhak karo titik balik abu sing nyusup, wesi cair ing kompartemen bakal ngasilake wesi abu-abu, sing bakal diukur karo thermocouple ing wilayah iki. Kanthi cara iki, ing wiwitan casting, lokakarya bisa nambah luwih akeh magnesium kanggo ngimbangi kerugian kobongan magnesium sing ora bisa diendhani.

Yen thermocouple ing sisih ngisor nuduhake kurva zat besi vermikuler, nuduhake manawa isi magnesium awal cukup dhuwur mula ora bakal ana grafit serpihan sawise pungkasan casting.

Gambar 7 minangka diagram erosi salib bagean saka probe Xinte sawise pangukuran sampel. Ing gambar kasebut, sampeyan bisa ndeleng kanthi jelas area partisi, area conto utama lan tabung perlindungan thermocouple. Nalika magnesium aktif dikurangi 0.003%, grafit wujud D lan matrik ferit dibentuk ing zona pamisahan. Ukuran area grafit serpihan ing sisih ngisor langsung nuduhake isi magnesium awal ing area sampel utama. Ukuran zona iki bisa diitung saka panas sing diluncurake ing sisih ngisor. Koefisien regresi varian ing antarane pelepasan panas lan ukuran partisi ngluwihi 0.9, sing mbuktekake manawa hubungan antarane kekarone pancen raket banget. Panas sing ditanggepi dipikolehi kanthi integrasi wektu saka kurva pendinginan. Cara iki kanggo ngukur negara wesi cair ing saiki lan ing pungkasan pouring ing wektu sing padha njamin akurasi kandungan magnesium sadurunge dituang.

Amarga wesi vermikuler banget sensitif karo agen spheroidizing lan inokulan, mula ora bisa nggunakake alat meteri kanthi cara perawatan sing akeh banget sing digunakake ing produksi wesi abu-abu lan zat besi mulur. Kaya sing dituduhake ing Gambar 8, amarga kepekaan, wesi vermikuler mung stabil ing jendhela persegi, ora mung area platform magnesium. Proses produksi wesi vermikuler sing dipercaya kudu ngontrol spheroidisasi lan inokulasi wiwit wiwitan nganti pungkasan kanggo mesthekake struktur metallographic cocog karo target.

Ora preduli gaweyan apa wae, sanajan manajemen ketat apa wae, fluktuasi zat besi molen mesthi ora bisa dicegah. Apa maneh wong sing ngerti babagan pangobatan wesi cair, cara perawatan siji langkah, kayata metode sandwich, ora bisa njamin manawa saben perawatan bakal tiba ing jendhela wesi vermikuler sing sempit. Akeh variabel produksi, kayata rasio campuran, suhu tungku, wektu nahan, derajat preheating ladle iron molten, kacepetan nutul, posisi nutul zat besi molten (pangukuran ing njero utawa njaba), nutul bobot wesi cair, kahanan tas paduan, agen spheroidizing isi magnesium nyata (PeSiMg), susunan campuran saben lapisan ing metode sandwich, lan jangkoan filing besi besi, lan liya-liyane, kabeh bakal mengaruhi panyerepan magnesium. Saliyane faktor kasebut, isi oksigen aktif lan belerang aktif uga bakal ngganti ukuran lan posisi jendhela wesi vermikuler. Pangowahan wektu omah saka wesi cair ing sendhok, wektu transportasi lan wektu pouring kabeh bakal ngganti wektu pembakaran sing kasedhiya.

Nanging, faktor fluktuasi sing paling ora bisa ditebak yaiku kesalahan operator, utawa beda antarane operator sing beda amarga beda pakulinane.

Ing produksi massal kanthi ukuran akeh, cara sing aman yaiku ngukur karakteristik solidalisasi zat besi cair sawise perawatan. Kanthi cara iki, macem-macem faktor sing mengaruhi ukuran, posisi, lan penyerapan paduan jendela besi vermikuler diukur, dianalisis lan dipertimbangkan kanthi lengkap. Banjur jumlah magnesium lan inokulan sing cocog bisa ditambahake. Saben sendok wesi cair dituang sawise diupdate dadi negara sing ideal. Cara kontrol proses langkah loro, pangukuran lan penyesuaian iki minimalake variasi produksi lan ngilangi risiko grafit serpihan nalika casting.

Kontrol Proses Produksi Wesi Vermikel Kanthi Ladang Logam Panas

Kaya sing dituduhake ing Gambar 9, kontrol proses diwiwiti kanthi analisis termal saka zat besi molten sawise perawatan spheroidization lan inokulasi awal. Miturut asil analisis, mesin panganan kawat kanthi otomatis nampilake dawa kabel sing bakal ditambah karo magnesium lan inokulan, lan ngenteni operator kanggo miwiti. Yen garis pakan rampung, sendok bakal langsung dikirim menyang garis casting. Kabeh proses pangukuran lan pangaturan wektu udakara telung menit. Sajrone periode kasebut, lokakarya bisa nindakake perawatan pre-casting konvensional, kayata ngilangi slag. Iki njamin kontinuitas garis casting.

Saka sudut pandang operasional, zat besi cair mentah ora ngemot magnesium, lan kapasitas inkubasi uga winates banget. Sawise spheroidisasi lan inokulasi, magnesium lan inokulan pisanan mangan oksigen aktif lan belerang ing zat besi cair, lan banjur "mlumpat" wesi cair menyang posisi tartamtu ing papan. Ing conto ing Gambar 10, indeks magnesium lan indeks inokulasi zat besi cair masing-masing 65 lan 45. Amarga paramèter pangowahan utama produksi bayangan ditampilake ing zat besi cair sawise pangukuran lan perawatan, asil analisis termal langsung nggambarake kahanan saiki zat besi cair. Sing isih ana yaiku nambah jumlah magnesium lan inokulan sing cocog kanggo ngundhakake wesi cair saka posisi saiki menyang titik wiwitan sing dibutuhake. Ing conto ing Gambar 10, pitung unit kabel magnesium ditambahake luwih dhisik, banjur ditambahake 23 unit kabel inokulan. Hubungan sing cocog antara unit indeks lan dawa kabel dikalibrasi miturut produk lan bengkel, lan disusun ing program kasebut. Adhedhasar pengalaman kepungkur meh 100,000 casting besi vermikuler, rata-rata kabel magnesium sing ditambahake 5 meter per ton. Isine 12 gram magnesium saben meter, lan dietung kanthi tingkat penyerapan 50%, jumlah magnesium sing ditambahake saben ton zat besi cair mung 30 gram. Amarga jumlah tambahan sithik banget, lan pangowahan utama wis kedadeyan ing perawatan awal, pangaturan kasebut efektif banget lan bisa dipercaya. Sawise disetel, ora perlu analisa termal.

Ing perawatan dhisikan, negara sawise perawatan kudu luwih murah tinimbang posisi pouring awal, saengga sanajan kabeh faktor sing migunani kanggo penyerapan magnesium lan inokulan tekan nilai optimal, zat besi cair mung bakal tekan negara tumpah awal . Kajaba ora kakehan ngobati, wesi cair sawise perawatan ora ana ing kahanan wesi wesi abu-abu lan wesi putih. Supaya proses casting bisa luwih efisien, indeks magnesium lan indeks inokulasi kanggo saben sendhi besi cair ditampilake ing diagram blok proses. Miturut gaya ganti diagram blok, operator bisa nyetel jumlah zat besi cair sing ditambahake menyang tangga sabanjure. Nilai sing padha karo karbon uga ditampilake ing layar. Data kasebut wis diowahi lan disimpen ing log produksi, saengga bisa dilacak lan komprehensif, lan uga memenuhi persyaratan jaminan kualitas.

Sanajan analisis termal lan panyesuaian sabanjure bisa njamin produksi wesi verikuler, disaranake supaya sampel dijupuk saka cangkir sprue casting pungkasan kanggo dianalisis. Dibandhingake karo pamriksa kualitas konvensional, asil analisis termal iki bisa nyedhiyakake analisis online lan ngelasake casting nalika dibutuhake. Simulasi mundhut magnesium ing probe nggawe teknik inspeksi "ora ngrusak" iki luwih efektif tinimbang metode metallographic lan ultrasonik. Amarga metode iki ngukur ukuran sampel sing luwih gedhe, uga bisa ndeteksi kepiye zat besi cair bakal mantep sajrone 10-15 menit sabanjure.

Kanggo Sum Up

Pilihan sistem kontrol proses gumantung saka produk lan proses casting. Nalika nggawe produk kompleks kayata tutup mesin lan silinder mesin besi vermikuler, sistem kasebut kudu bebarengan ngontrol isi magnesium lan inokulan supaya ana ing jendela sing sempit banget wiwit wiwitan nganti pungkasan ngeculake. Tingkat spheroidisasi kudu antara 0% lan 20% (tingkat creeping 80% nganti 100%) kanggo njamin ketahanan sing paling apik, aditif mekanik lan kinerja lengkap liyane lan fungsi panggunaan paling apik. Titik grafit serpihan kudu diilangi kanthi lengkap kanggo nyegah cacat lan kelemahan lokal.

Titik wiwitan sistem kontrol proses yaiku kanthi ngukur kanthi bener lan efektif negara zat besi cair. Produksi besi vermikuler sing bisa dipercaya kanthi gedhe kudu duwe cara kontrol sing bisa ditindakake kanggo ngilangi pangowahan proses lan kesalahan operasi manungsa. Cara sing paling efektif kanggo ngilangi pangowahan proses yaiku nganakake analisis termal ing zat besi cair sawise spheroidisasi lan inokulasi. Miturut asil analisis termal, jumlah magnesium lan inokulan sing akurat ditambahake sadurunge dituang. Cara pangukuran lan pangaturan online iki njamin stabilitas lini produksi casting lan ngilangi macem-macem risiko sing ditindakake produksi besi vermikuler skala gedhe.

Mangga dijaga sumber lan alamat artikel iki kanggo nyithak ulang: Kontrol Proses Produksi Besi Vermikel

Minghe Perusahaan Casting Die darmabakti kanggo Pabrik lan nyediakake kualitas lan kinerja dhuwur Casting Parts (logam bagean casting mati kalebu kalebu Casting Tembok Lancip Tembok,Casting Kamar Panas,Casting Kamar Dingin Kadhemen), Layanan Babak (Layanan Casting Die,Mesin Cnc,Pembuatan Cetakan, Perawatan Lumahing). Sembarang casting mati Aluminium khusus, magnesium utawa casting mati Zamak / seng lan sarat casting liyane disambut dihubungi.

Ing kontrol ISO9001 lan TS 16949, Kabeh proses ditindakake liwat atusan mesin casting mati canggih, mesin sumbu 5, lan fasilitas liyane, wiwit blasters nganti mesin cuci Ultra Sonic. Kanthe ora mung duwe peralatan canggih nanging uga duwe profesional tim insinyur, operator lan inspektur sing berpengalaman kanggo nggawe desain pelanggan dadi kenyataan.

Pabrik kontrak casting casting. Kapabilitas kalebu bagean aluminium casting kadhemen bagean saka 0.15 lbs. nganti 6 lbs., Nggawe pangowahan cepet, lan mesin. Layanan sing ditambah regane kalebu polesan, geter, deburring, blasting shot, lukisan, plating, coating, assembling, lan tooling. Materi sing digarap kalebu campuran campuran kayata 360, 380, 383, lan 413.

Pitulungan desain casting mati seng / layanan rekayasa bebarengan. Pabrik khusus casting casting seng seng. Casting miniatur, casting die tekanan tinggi, casting casting multi-slide, casting cetakan konvensional, unit die lan casting die independen lan casting rongga sing disegel bisa diproduksi. Casting bisa diprodhuksi kanthi dawa lan jembaré nganti 24 inci ing +/- 0.0005 in. Toleransi.

Produsen bersertifikat magnesium die cast ISO 9001: 2015, Kapabilitas kalebu casting mati magnesium tekanan tinggi nganti 200 ton kamar panas & 3000 ton ruang adhem, desain perkakas, polesan, cetakan, mesin, bubuk & lukisan cair, QA lengkap kanthi kapabilitas CMM , rakitan, kemasan & pangiriman.

ITAF16949 disertifikasi. Kalebu Layanan Casting Tambahan investasi casting,casting wedhi,Gravitasi Casting, Nasi Siling Foam,Casting Centrifugal,Penguangan Vakum,Casting Cetakan permanen, .Kapasitas kalebu EDI, pitulungan teknik, pemodelan padhet lan pamroses sekunder.

Industri Casting Studi Kasus Bagian kanggo: Mobil, Sepeda, Pesawat, Alat musik, Pesawat, Piranti Optik, Sensor, Model, Piranti Elektronik, Enclosure, Jam, Mesin, Mesin, Perabotan, Perhiasan, Jigs, Telecom, Lampu, Piranti Medis, Piranti Photographic, Robot, Patung, Piranti Swara, Peralatan Olahraga, Piranti, Dolanan lan liya-liyane.

Apa sing bisa mbantu sampeyan sabanjure?

∇ Menyang Homepage Kanggo Die Casting China

→Bagéan-Kerteni apa sing wis rampung.

→ Tips Babagan Babagan Babagan Layanan Casting Die

By Produsen Casting Minghe Die | Kategori: Artikel sing migunani |Material Tags: Casting Aluminium, Casting Seng, Casting Magnesium, Casting Titanium, Casting baja tahan karat, Casting Kuningan,Casting Gangsa,Video Casting,Sejarah Perusahaan,Aluminium Die Casting | Komentar Mati